Kein einziger Standort im Industrie- und Wohnungsbau ist ohne Beton komplett. Die Qualität dieses künstlich erhaltenen Materials hängt direkt von der Reihenfolge des Mischens und dem Verhältnis der verwendeten Komponenten ab. Die Tabelle "Betonanteile pro 1m3" orientiert sich an der maximal korrekten Verteilung der Bestandteile der Lösung für die Verwendung in verschiedenen Konstruktionen.

Spezifikationen von Beton

Zement und Wasser, die Teil des Betons sind, bilden beim Mischen eine Masse, die sich im erstarrten Zustand in einen Zementstein verwandelt. In dieser Form wird dieses Material leicht verformt, es bilden sich viele Mikrorisse, was zu einer erheblichen Schrumpfung führt.

Die Zugabe von Füllstoffen (Schotter, Sand, Kies usw.) zu der Zementmischung trägt zur Bildung einer Art Verstärkung bei, die innere Spannungen aufnimmt. Dadurch werden die Festigkeitsindikatoren verbessert, die Beweglichkeit der Mischung und die Verformung aufgrund des Schrumpfens werden geschwächt.

Aufgrund des Festigkeitsgrades von Beton wird das Material in Klassen (mit "B" bezeichnet) und Marken (mit "M") unterteilt. Je höher die Zahlenwerte der Betonsorten (z. B. M200, M300 oder M400), desto haltbarer ist das Material. Es hängt von der Klasse und der Marke ab, in welchen Arten von Strukturen es verwendet wird.

Wenn die Konstruktion Ihres Objekts von einem Projekt unterstützt wird, gibt es bereits die konkreten Markierungen vor, die für die Konstruktion des Fundaments oder anderer Strukturen erforderlich sind.

Tabelle der konkreten Festigkeitsindikatoren:

| Marke aus Beton | M75 | M100 | M150 | M200 | M250 | M300 | M350 | M400 |

| Belastung (Standard), kgf / cm2 | 65 | 98 | 131 | 196 | 262 | 294 | 327 | 393 |

Betonmischungen mit verschiedenen Marken werden für verschiedene Arten von Strukturen verwendet.

Die Tabelle zeigt den Umfang der möglichen Verwendung von Beton, abhängig von der Marke:

| Marke M100-M150 | Marke M200-M250 | Marke M300 | Marke M350 | Marke M400 |

| Untergrund (Untergrund) für Estrich, Fundament, Fliese oder Betonbahn. | Fundamente von einstöckigen Gebäuden, Estrich, Blindbereich, Plattformen, Treppen. | Streifenfundamente, feste Wände, Estrich, blinder Bereich, Plattformen, Treppen. | Stahlbetonkonstruktionen gießen (Balken, Tragsäulen, Bolzen, Stürze, Bodenplatten, Pools). | Wasserbauten (Dämme, Brücken), Befestigungen (Bunker, Lagerung). |

Verbrauch und Anteile der Grundbestandteile von Beton hängen von vielen Faktoren ab. Bei Sand müssen Feuchtigkeit, Größe und Verunreinigungsgehalt berücksichtigt werden. Für Schutt und Kies sind Hinweise auf Luftfeuchtigkeit, Verschmutzung, Leere, nicht standardmäßige Einschlüsse (Müll) von Bedeutung.

Bei Zement wird dessen Qualität berücksichtigt. Die Art der Arbeit, für die eine konkrete Lösung vorbereitet wird, wird ebenfalls berücksichtigt: Betonestrich, Fundamentguss, Mauerwerk usw.

Der Hauptbestandteil der Betonlösung – Zement. Das Verbrauchsverhältnis dieses Materials drückt die Betonmarke aus. Die Betonmarke ist umso höher, je mehr Zement in ihrer Zusammensetzung enthalten ist.

Das Betonieren wird traditionell zu einem Zeitpunkt ausgeführt, zu dem die Lufttemperatur einen positiven Wert hat. Dies trägt zu einer hochwertigen Verfestigung der Lösung bei.

Guter Rat! Es wird nicht empfohlen, konkrete Arbeiten bei negativen Temperaturen durchzuführen, da möglicherweise Material schlechter Qualität wahrscheinlich ist.

Wenn Sie in der kalten Jahreszeit mit Beton arbeiten, besteht die Möglichkeit, dass das Wasser in der Zusammensetzung der Lösung gefriert und zu einer Zerstörungsquelle im Inneren des Materials wird. Somit nimmt die Haltbarkeit ab.

Der Anfall von Beton erfolgt in einem Zeitraum von 12 Stunden, in einem Zeitraum von zwei Wochen, wobei Beton 80% der Festigkeit erreicht. Die Bedienung des fertigen Designs wird in einem Monat möglich.

Achten Sie beim Kauf von zusammengesetzten Zutaten zur Zubereitung einer Lösung (soweit möglich) auf ihre Qualität:

- Wasser: frisch aufgetragen;

- Sand: sollte keinen Ton enthalten, Sie können die Farbe visuell überprüfen. Wenn der Sand gelb gesättigt ist, ist der Tongehalt im Sand groß. Für die Lösung wird weißer oder grauer Sand verwendet.

- Zement: Zementsäcke sollten nicht durch Berührung gehärtete Teile haben und das Material sollte frühestens vier Monate nach dem Kaufdatum hergestellt werden.

Guter Rat! Achten Sie beim Kauf von Zement auf die Kennzeichnung. Nur bei bewährten Herstellern entspricht die Kennzeichnung des Beutels der Qualität des darin enthaltenen Zements.

- Schotter: Es wird reines Material verwendet, ohne Staub und andere Einschlüsse. Andernfalls ist die Haftung mit dem Mörtel unzureichend, was die Festigkeit des Betons beeinträchtigt. Idealer Granitgestein aus gebrochenem Stein;

- Neben Bruchstein werden als grobe Zuschlagsstoffe für die Betonmischung Kies (normalerweise für die Sorte 450 verwendet), Kalkstein (geeignet für die Sorten 100 und 300) und Granit (gekennzeichnet durch Festigkeit, Frostbeständigkeit und geringe Wasseraufnahme) verwendet.

Verbrauchsmaterialien. Tabelle "Betonanteile pro 1m3"

Der Aufwand für Komponenten zur Herstellung von 1m3 Beton hängt direkt vom Verwendungszweck der Strukturen und der Zementmarke ab, die bei der Herstellung verwendet wird. Dazu haben wir die Anteile der Zusammensetzung von 1m zusammengefasst3 Beton.

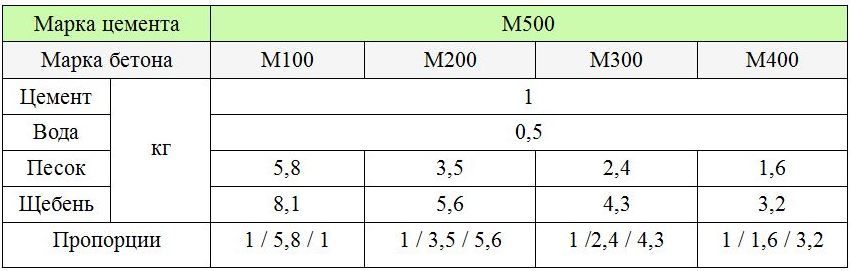

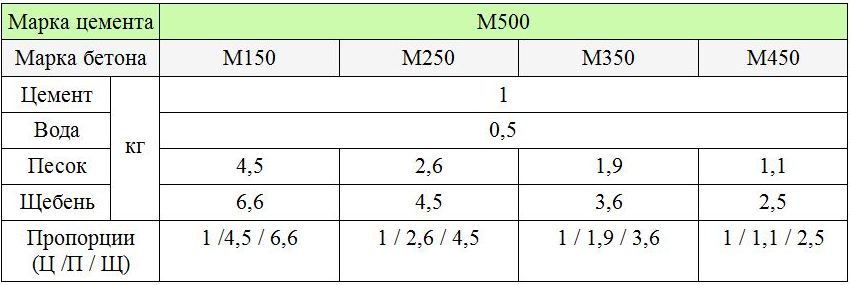

Nachfolgend sind zwei Tabellen mit den Anteilen von Beton pro 1 m3 aufgeführt.

Tabelle 1 – die Anteile an Beton für die Sorten M100, M200, M400 und M400:

Tabelle 2 – Betonanteile für die Sorten M150, M250, M350 und M450:

Wenn also Beton M200 hergestellt werden muss, werden die Proportionen auf "0" gesetzt

1 m? Lösung – 1 / 3,5 / 2,6 (kg), für Beton M300 beträgt das Verhältnis 1 / 2,4 / 4,3 (kg), das Verhältnis von Beton M400 – 1 / 1,6 / 3,2 (kg) ).

So können Sie beispielsweise die in der Anteiltabelle erfasste quantitative Zusammensetzung der Komponenten für die Herstellung von Beton M400 mit Zement M500 berechnen. Nimm 20 Eimer Zement. Die Sandanteile betragen (20 x 1,6) = 32 Eimer. Bruchstein bzw. – (20 x 3,2) = 64 Eimer. Und das Wasser – (20 x 0,5) = 10 Eimer. Wenn Sie die Dichte aller Komponenten kennen, können Sie die erforderliche Anzahl an Eimern leicht in die Maßeinheiten umrechnen, nach denen die Materialien verkauft werden. Ein mit Zement gefüllter Eimer mit einem Fassungsvermögen von 10 Litern wiegt also 12 kg (10 x 1200), wobei 1200 kg / m 2 – die Dichte des Zements in loser Schüttung, ein Eimer Sand – 14 kg (10 x 1400), wobei 1400 kg / m? – Die Dichte des Sandes, die gleiche Menge Kies wiegt bei gegebener Dichte 15 kg.

Wenn Betonarbeiten in kleinen Mengen ausgeführt werden, z. B. beim privaten Bau oder bei einmaligen kleinen Arbeiten, ist es ratsam, die Betonanteile in Eimern beizubehalten. Solche quantitativen Maßnahmen werden angewendet, wenn es nicht möglich ist, auf der Baustelle Spezialausrüstung zu platzieren, und wenn die Lösung in kleinen Portionen eingegossen wird.

Bei der Herstellung von Beton für die Errichtung des Fundaments müssen Sie die folgenden Proportionen des Betons zum unten angegebenen Fundament einhalten.

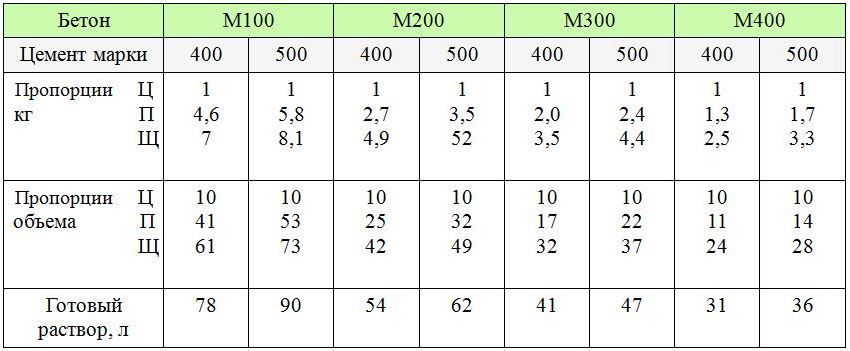

Die Tabelle der Proportionen von Beton zum Fundament in Eimern für die Marken M100, M200, M300 und M400:

Unter den Bedingungen der individuellen Konstruktion wird eine konkrete Lösung für das Fundament vorbereitet, indem die Teile der Komponenten in Eimern gemessen werden. Es ist zu beachten, dass der Eimer und der Spaten für Zement außergewöhnlich trocken sein müssen. Für genauere Proportionen wird die Zusammensetzung aus Sand und Schutt im Eimer etwas verdichtet und entlang der Eimerkante nivelliert. Der gemessene Schotter mit Sand wird in einem geeigneten breiten Behälter gut gemischt und bildet Rillen, in die der vorbereitete Zement gegossen wird. Alle Bestandteile (deren Menge aus der Tabelle der Anteile ausgewählt wird) werden bis zu einer Masse mit einheitlicher Farbe gut gemischt.